Виртуальный испытательный стенд на базе «Моделирование эффекта овализации труб при закалке»

Заказчик:

ОАО «Челябинский трубопрокатный завод»

Исполнитель:

ЮУрГУ

Цель исследования:

Моделирование деформации труб при их закалке в процессе производства на трубопрокатных заводах

Эффект:

- сокращение объема брака производства в 5 раз

- сокращение издержек производства на 10%

- увеличение объема производства на 10%

|

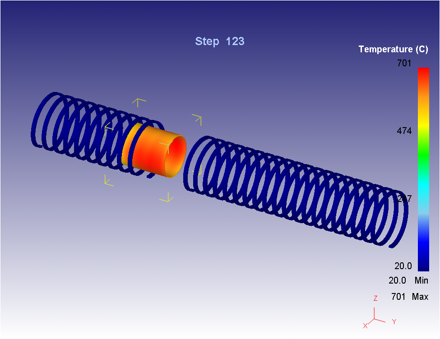

Индукционный нагрев трубы,

момент выхода из первого

индуктора

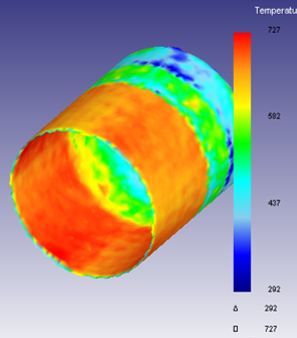

Распределение температур в процессе охлаждения трубы водой в спрейере

|

Описание:

На сегодняшний день актуальной является проблема деформации труб при их закалке в процессе производства на трубопрокатных заводах. Основными факторами, вызывающими деформацию трубы, являются неравномерность прогрева в индукционных установках и, как следствие, образование неравномерных температурных полей, а также неравномерность последующего охлаждения водой в спрейере. Данные факторы можно устранить, задав корректные настройки индукционной установки. С помощью виртуального испытательного стенда инженер имеет возможность задавать различные комбинации индукционных установок, такие как: количество индукторов, длину каждого индуктора, силу и плотность тока в индукторе, геометрию обмотки индуктора, температуру и расход воды в спрейере. На основе полученных результатов инженер может определить оптимальную комбинацию параметров индукторов для получения максимально равномерно прогретых труб и получить параметры спрейера, которые позволят охлаждать трубу с наибольшей скоростью и максимальным качеством (равномерностью охлаждения).

Разработка внедрена на ОАО «Челябинский трубопрокатный завод».

|